Garantir food safety e controle de pragas não é só uma exigência da fiscalização. É a base para proteger o consumidor, evitar paradas de linha, preservar a marca e manter a empresa viva no mercado.

Para indústrias de alimentos em regiões como Piracicaba, Tietê e Santa Bárbara d’Oeste, escolher um parceiro técnico em controle de pragas significa reduzir riscos de contaminação, atender a Anvisa, integrar o plano ao HACCP e transformar o controle de pragas em vantagem competitiva.

A Desinsecta atua há mais de 20 anos com controle profissional de pragas urbanas e industriais, com foco em imunização, manutenção preventiva e corretiva, armadilhas, monitoramento e soluções específicas para ambientes alimentícios, como armadilhas luminosas em supermercados, açougues e áreas de preparo.

O que você vai aprender neste artigo?

- Food safety e controle de pragas caminham juntos para evitar contaminações e recall de produtos.

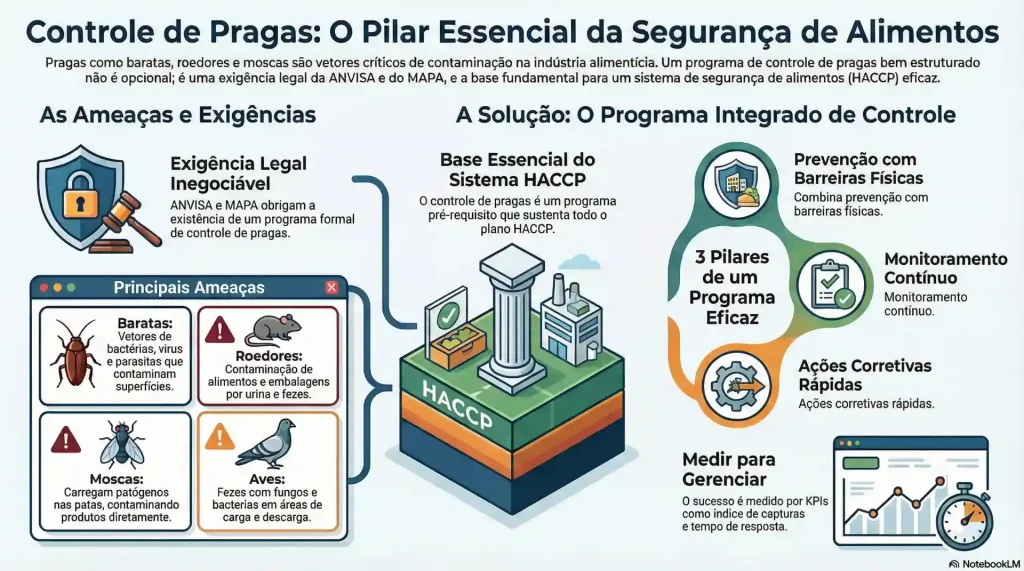

- Pragas como baratas, roedores, moscas e aves são vetores de patógenos críticos para a indústria de alimentos.

- Anvisa e MAPA exigem programas formais de controle de pragas dentro do Plano de Saneamento e das Boas Práticas de Fabricação.

- O controle de pragas é um programa pré-requisito para um HACCP robusto e aplicável.

- Um bom programa combina prevenção, monitoramento com armadilhas e intervenções corretivas bem documentadas.

- Métricas como número de capturas, não conformidades e tempo de resposta definem a maturidade do sistema.

- A Desinsecta oferece soluções personalizadas para indústrias de alimentos, integrando controle de pragas ao HACCP e às exigências legais.

O que é food safety e qual relação com o controle de pragas?

Food safety é o conjunto de práticas que garante que o alimento chegue seguro à mesa, sem perigos físicos, químicos ou biológicos. Dentro desse cenário, o controle de pragas funciona como barreira crítica contra vetores de doenças, protegendo produtos, instalações e pessoas.

Na indústria de alimentos, qualquer falha em food safety e controle de pragas pode significar surtos de doenças, perda de lotes, autuações e danos à reputação. Por isso, o programa de pragas não é um “serviço terceirizado”. É parte da estratégia de segurança de alimentos.

Principais pragas que ameaçam a indústria de alimentos

Estudos técnicos mostram que pragas como baratas, roedores, moscas e aves podem transportar dezenas de agentes patogênicos, incluindo Salmonella, E. coli, Campylobacter e outros microrganismos críticos para a saúde humana.

| Tipo de praga | Exemplos | Principais riscos para food safety | Pontos críticos da planta |

| Baratas | Periplaneta, Blattella | Vetores de bactérias, vírus e parasitas; contaminação de superfícies e alimentos | Ralos, frestas, áreas de calor e umidade |

| Roedores | Ratos e camundongos | Urina e fezes contaminando alimentos e embalagens; danos a instalações | Áreas externas, depósitos, forros, dutos |

| Moscas | Domésticas e de frutas | Carregam patógenos em patas e corpo; contaminação direta de produtos | Doces, resíduos, áreas de preparo e expedição |

| Aves | Pombos e outras | Fezes com fungos e bactérias; risco em áreas de carga e descarga | Marquises, estruturas externas, telhados |

Em síntese: sem um plano de controle de pragas, o conceito de food safety fica incompleto, e o risco de contaminação cresce em todas as etapas do processo.

Exigências legais: Anvisa, MAPA e o programa de controle de pragas

A legislação brasileira é clara: estabelecimentos de alimentos precisam de um programa formal de controle de pragas, documentado e integrado ao Plano de Saneamento e às Boas Práticas de Fabricação.

A Portaria SVS/MS nº 326/1997 define requisitos higiênico-sanitários e Boas Práticas de Fabricação, incluindo prevenção de contaminação por resíduos e pragas em todas as etapas.

Já a Portaria MAPA nº 368/1997 estabelece condições higiênico-sanitárias e Boas Práticas para estabelecimentos elaboradores de alimentos de origem animal, com itens específicos para controle de pragas e enfermidades, sob supervisão técnica e com produtos aprovados.

Além disso, normas municipais e estaduais exigem que o serviço seja executado por empresas licenciadas em controle de vetores e pragas urbanas, utilizando apenas produtos registrados nos órgãos competentes.

Em síntese: atender à Anvisa e ao MAPA em food safety e controle de pragas não é opcional. É pré-requisito para operar e para manter o alvará em dia.

Controle de pragas como pré-requisito do HACCP

O HACCP (Análise de Perigos e Pontos Críticos de Controle) só funciona quando os programas pré-requisitos, como limpeza, higiene pessoal e controle de pragas, já estão consolidados. Organismos internacionais como FAO, FDA e autoridades europeias reforçam que esses pré-requisitos criam o ambiente necessário para a produção de alimentos seguros.

Na prática, o controle de pragas entra como programa pré-requisito que:

- Previne a entrada e abrigo de pragas na planta.

- Usa armadilhas, inspeções e registros para monitorar a atividade.

- Define ações corretivas rápidas e tecnicamente controladas.

- Alimenta o HACCP com dados reais de campo.

Em síntese: sem controle de pragas maduro, o HACCP fica inflado, burocrático e pouco efetivo, já que tenta compensar falhas básicas de pré-requisito.

Como montar um programa de controle de pragas focado em food safety?

Um programa eficaz de food safety e controle de pragas precisa combinar prevenção, monitoramento, intervenção e documentação. O ideal é integrar tudo à rotina da planta, sem depender apenas de visitas pontuais.

Etapas essenciais do programa

- Diagnóstico inicial da planta

- Levantamento de layout, fluxos, históricos de infestação e pontos de risco.

- Definição de áreas internas, externas e de maior sensibilidade.

- Planejamento do sistema de armadilhas e barreiras

- Armadilhas de roedores em perímetro externo.

- Armadilhas de insetos rasteiros em pontos estratégicos.

- Armadilhas luminosas em áreas de alimentos, seguindo distâncias e alturas adequadas.

- Definição de POPs e fichas de registro

- Procedimentos para instalação, inspeção e manutenção de armadilhas.

- Registro de capturas, sinais de atividade, produtos aplicados e responsáveis.

- Integração com limpeza, resíduos e manutenção predial

- Rotina de limpeza alinhada com o plano de pragas.

- Gestão correta de lixo e descartes para não atrair vetores

- Treinamento da equipe e verificação

- Sensibilização de líderes e operadores.

- Auditorias internas, checklists e revisão periódica de rotas e pontos.

Prós × Contras de diferentes estratégias de controle

| Critério | Prós | Contras | Quando usar |

| Equipe interna sem parceiro especializado | Maior controle direto e presença diária | Falta de expertise, risco de não conformidade com Anvisa e MAPA | Pequenas estruturas com baixo risco e forte time técnico |

| Empresa de controle sem foco em food safety | Custo muitas vezes menor | Dificuldade em integrar ao HACCP e às auditorias de clientes | Estabelecimentos de baixo risco que não atendem grandes redes |

| Empresa especializada em indústria de alimentos | Conhecimento de HACCP, auditorias e legislações; relatórios aderentes a BPF | Exige seleção criteriosa e integração com a planta | Indústrias de alimentos auditadas, exportadoras ou com certificações |

Em síntese: o programa ideal combina conhecimento técnico em pragas com domínio de HACCP e requisitos de auditoria, algo que poucas empresas conseguem entregar de forma consistente.

Erros comuns em food safety e controle de pragas e como evitar

Alguns erros se repetem em indústrias de alimentos e comprometem tanto o food safety quanto a conformidade legal:

- Tratar controle de pragas apenas como “dedetização eventual”.

- Não integrar o plano ao HACCP e ao Plano de Saneamento.

- Deixar armadilhas sem manutenção, sem data e sem identificação.

- Não registrar capturas, sinais de atividade e ações corretivas.

- Escolher produtos químicos sem avaliar compatibilidade com alimentos e normas.

Para evitar esses erros, é fundamental ter procedimentos padronizados, relatórios consolidados e um parceiro capaz de orientar a planta na tomada de decisão.

Em síntese: controlar pragas sem processo é apenas “apagar incêndio”; o foco deve ser prevenção, rastreabilidade e melhoria contínua.

Métricas que importam no controle de pragas para food safety

Sem indicadores, o programa vira uma lista de visitas, e não um sistema de gestão. Algumas métricas-chave:

- KPI: Índice de atividade de pragas

Fórmula: número de capturas / total de armadilhas ativas por período. - KPI: Taxa de não conformidades por auditoria

Fórmula: número de NC relacionadas a pragas / total de itens auditados. - KPI: Tempo de resposta a ocorrências críticas

Fórmula: horas entre registro da ocorrência e ação corretiva. - KPI: Conformidade de registros

Fórmula: número de formulários corretamente preenchidos / total planejado.

Ferramentas de gestão e portais on-line podem facilitar a visualização de tendências e apoiar planos de ação estruturados.

Em síntese: medir é essencial para mostrar que o programa evolui, reduz riscos e sustenta certificações.

Implementação passo a passo: programa de controle de pragas integrado ao HACCP

- Mapear perigos biológicos, físicos e químicos relacionados a pragas em cada etapa do processo.

- Definir o programa de controle de pragas como pré-requisito no manual de segurança de alimentos.

- Planejar rotas e tipos de armadilhas, produtos e métodos aceitos para cada área.

- Implantar monitoramento com registros padronizados, fotos e plantas de localização.

- Incluir indicadores de pragas nas reuniões de análise crítica de HACCP.

- Revisar o programa sempre que houver mudanças de layout, ampliação ou novos produtos.

Em síntese: o controle de pragas precisa conversar com o HACCP em linguagem de risco, evidência e revisão contínua.

FAQ – Food Safety e controle de pragas

Porque pragas são vetores de microrganismos que podem causar surtos de doenças, recalls e até fechamento de plantas.

Sim. Normas da Anvisa e do MAPA exigem programas formais de controle de pragas integrados ao Plano de Saneamento e às BPF.

O controle de pragas é um programa pré-requisito do HACCP e fornece dados essenciais para a análise de perigos e para a definição de pontos críticos.

No mínimo uma vez ao ano ou sempre que houver mudanças significativas de layout, processos, produtos ou histórico de infestação.

Não. Elas são parte de um sistema integrado que inclui barreiras físicas, monitoramento de roedores, higiene e ações corretivas.

Não. É importante escolher parceiros que dominem HACCP, BPF, legislação e exigências de auditoria.

Atuação há mais de 20 anos, foco em ambientes alimentícios, uso de armadilhas e monitoramento avançados, manual operacional robusto e experiência com segmentos industriais, comerciais e institucionais.

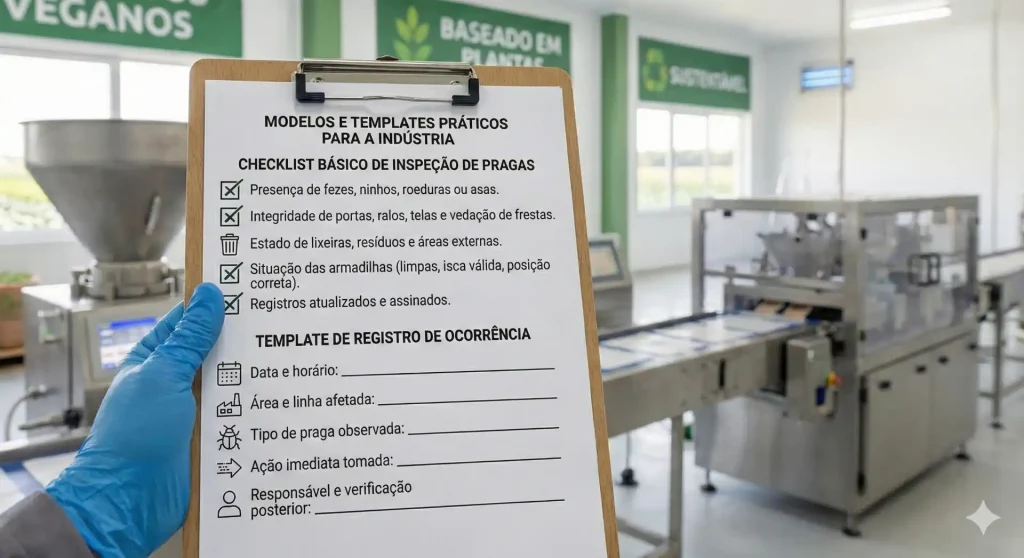

Modelos e templates práticos para a indústria

Checklist básico de inspeção de pragas

- Presença de fezes, ninhos, roeduras ou asas.

- Integridade de portas, ralos, telas e vedação de frestas.

- Estado de lixeiras, resíduos e áreas externas.

- Situação das armadilhas (limpas, isca válida, posição correta).

- Registros atualizados e assinados.

Template de registro de ocorrência

- Data e horário.

- Área e linha afetada.

- Tipo de praga observada.

- Ação imediata tomada.

- Responsável e verificação posterior.

Em síntese: templates bem desenhados tornam o programa replicável, mesmo com rotatividade de pessoal e mudança de turnos.

Estudo de caso resumido: indústria de alimentos em Piracicaba com Desinsecta

Uma indústria de alimentos em Piracicaba enfrentava reincidência de moscas em área de envase e sinais de roedores no perímetro. Além de risco à segurança dos produtos, havia pressão de clientes e auditorias.

Com apoio da Desinsecta, o plano foi redesenhado: instalação de armadilhas luminosas específicas em pontos técnicos, revisão das armadilhas externas para roedores, implantação de monitoramento em reservatórios de água e uso de dispositivos para cupins subterrâneos em áreas de armazenagem. Os dados de captura foram integrados ao HACCP e usados em análises críticas.

Em poucos ciclos, o índice de atividade caiu de patamar e a empresa passou por auditorias exigentes sem não conformidades ligadas a pragas.

Em síntese: quando o parceiro domina food safety, o controle de pragas deixa de ser custo e passa a contribuir para a competitividade.

Glossário essencial de food safety e controle de pragas

- Food safety: segurança de alimentos, conjunto de práticas para prevenir perigos à saúde.

- Controle de pragas: ações preventivas e corretivas para evitar presença e infestação de pragas.

- BPF (Boas Práticas de Fabricação): normas de higiene, limpeza e organização definidas por Anvisa e MAPA

- HACCP: sistema que identifica, avalia e controla perigos significativos à segurança de alimentos.

- Programa pré-requisito: conjunto de práticas básicas que sustentam o HACCP, como limpeza e controle de pragas.

- Plano de Saneamento: documento que integra limpeza, potabilidade da água, resíduos e pragas.

- Armadilha luminosa: equipamento que atrai insetos voadores por luz e os captura em placas adesivas.

- Monitoramento: processo sistemático de observação, registro e análise de dados sobre pragas.

- Ação corretiva: medida tomada quando há desvio do padrão aceitável.

- Verificação: checagem se o programa está funcionando como planejado.

Em síntese: dominar esse vocabulário ajuda a alinhar equipe, auditorias e parceiros em torno do mesmo objetivo.

Conclusão: transformar o controle de pragas em ativo estratégico de food safety

Em um cenário de fiscalização rígida, consumidores atentos e cadeias cada vez mais integradas, tratar food safety e controle de pragas como “despesa de rotina” é correr um risco desnecessário.

O caminho é enxergar o programa como parte do sistema de gestão da qualidade, conectado ao HACCP, às BPF e ao planejamento estratégico.

Com mais de 20 anos de atuação, portfólio específico para ambientes alimentícios e foco em monitoramento técnico, a Desinsecta se posiciona como parceira das indústrias de alimentos que querem reduzir riscos, ganhar previsibilidade e estar um passo à frente da fiscalização e das auditorias.

Ao estruturar um programa robusto de controle de pragas, a indústria protege o consumidor, preserva a marca e fortalece o próprio negócio.